Производитель oem масок-стиков

Итак, **производитель oem масок-стиков**. Слышу этот запрос, вижу его повсюду. И знаете, часто встречаются не совсем корректные ожидания. Многие ищут простого сборщика, а это уже совсем другая история. На самом деле, изготовление таких масок – это комплексный процесс, требующий понимания не только технологии, но и материалов, трендов, а еще – строжайшего контроля качества. Вроде бы просто маска, а сколько нюансов! Хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто как один из тех, кто 'побывал' в этой сфере.

Что такое OEM и почему это важно?

Первое, с чего стоит начать – разобраться с аббревиатурой OEM. Это Original Equipment Manufacturer – производитель оригинального оборудования. Проще говоря, мы не создаем бренд, а производим продукт по чужому дизайну и спецификациям. Ключевое слово здесь – спецификации. Клиент предоставляет детальное техническое задание, включая форму, размеры, состав, требования к упаковке и, конечно, внешний вид. Это требует высокой точности и внимательности. Зачастую, именно от точности соблюдения этих спецификаций зависит успех всего проекта.

Именно поэтому, работа с надежным **производителем oem масок-стиков** – это вопрос не просто экономии, а гарантия стабильного качества и соответствия требованиям рынка. Если качество не соответствует, репутация бренда клиента пострадает, и это, в конечном итоге, отразится и на нашей работе. С нашей стороны это означает тщательную проверку каждого этапа производства, от закупки сырья до финальной упаковки. Это не просто формальность, это ответственность.

Например, мы однажды работали с компанией, которая хотела использовать натуральный экстракт алоэ вера. Они указали в спецификации определенный процент концентрации. Но, как выяснилось позже, у разных поставщиков алоэ вера процент содержания активных веществ может сильно отличаться. Это потребовало дополнительных лабораторных испытаний и, в конечном итоге, небольшого пересмотра рецептуры. Случай показал, что даже кажущиеся простыми ингредиенты могут внести серьезные коррективы в конечный продукт.

Контроль качества: не просто проверка, а система

Контроль качества – это не разовый осмотр готовой продукции. Это непрерывная система, охватывающая все этапы производства. Начинается она с проверки поступающего сырья. Нельзя просто принять поставку 'на веру'. Нужно проводить лабораторные испытания, чтобы убедиться в соответствии характеристикам. Потом – контроль качества на каждом этапе производственного процесса: от смешивания ингредиентов до нанесения маски на стик. И, конечно, окончательная проверка готовой продукции на соответствие всем требованиям, включая визуальный осмотр, проверку на наличие дефектов и соответствие заявленным характеристикам.

Мы используем различные методы контроля качества, включая визуальный осмотр, лабораторные анализы (pH, консистенция, содержание активных веществ), а также тестирование на безопасность и гипоаллергенность. Особое внимание уделяем проверке герметичности упаковки – маска не должна протекать. Иногда возникают проблемы с адгезией материала маски к стику, что приводит к отслоению. Для решения этой проблемы мы экспериментировали с различными типами клея и покрытия для стика. В итоге, нашли оптимальное решение, которое обеспечило надежное соединение.

Материалы и технологии: что сейчас в тренде?

В последние годы наблюдается тенденция к использованию более экологичных и безопасных материалов. Вместо традиционных полимеров все чаще используются биоразлагаемые материалы, такие как целлюлоза, крахмал или кукурузный крахмал. Это, безусловно, плюс для бренда, который заботится об окружающей среде. Но стоит учитывать, что такие материалы могут иметь свои ограничения по прочности и долговечности.

Также сейчас активно развиваются технологии печати на масках. Возможность нанесения логотипа, слогана или дизайна прямо на маску открывает широкие возможности для брендинга. Мы сотрудничаем с несколькими типографиями, которые специализируются на печати на текстиле и пластике. Важно выбирать партнера, который использует качественные краски и технологии печати, чтобы изображение было четким и стойким.

Типичные проблемы и их решения

С чем мы сталкивались чаще всего? Пожалуй, с проблемами, связанными с нестабильностью размеров и формы маски. При производстве больших партий масок всегда есть риск отклонений от заданных параметров. Для решения этой проблемы мы используем системы автоматического контроля размеров и формы. Они позволяют оперативно выявлять и устранять дефекты. Кроме того, важно правильно настраивать производственное оборудование и регулярно проводить его техническое обслуживание.

Еще одна распространенная проблема – неравномерное распределение состава по маске. Это может привести к тому, что некоторые участки маски будут более концентрированными, чем другие. Для решения этой проблемы мы используем специальные смесители и равномерные системы нанесения состава. Важно также учитывать вязкость состава и температуру окружающей среды.

Будущее производства масок-стиков

На мой взгляд, будущее производства **производитель oem масок-стиков** связано с дальнейшим развитием автоматизации и роботизации. Роботы смогут выполнять рутинные операции, такие как нанесение состава, склеивание маски и упаковка готовой продукции. Это позволит снизить затраты и повысить производительность. Также, я думаю, что в будущем будет больше внимания уделяться индивидуализации масок. Клиенты смогут заказывать маски с индивидуальным дизайном и составом, которые будут соответствовать их конкретным потребностям. Например, маски для чувствительной кожи, маски для борьбы с морщинами, маски для увлажнения и питания.

Помимо этого, я полагаю, что будет расти спрос на экологичные и биоразлагаемые материалы. Это не просто тренд, это необходимость. Все больше потребителей обращают внимание на экологичность продукции и готовы платить больше за товары, которые не вредят окружающей среде. Поэтому, производителям масок-стиков необходимо уже сейчас начинать работать с экологичными материалами, чтобы оставаться конкурентоспособными на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эфирное масло VC пользовательское масло для питания кожи тонкие линии гидратация увлажнение укрепление яркая кожа питание кожи OEM OEM обработка

Эфирное масло VC пользовательское масло для питания кожи тонкие линии гидратация увлажнение укрепление яркая кожа питание кожи OEM OEM обработка -

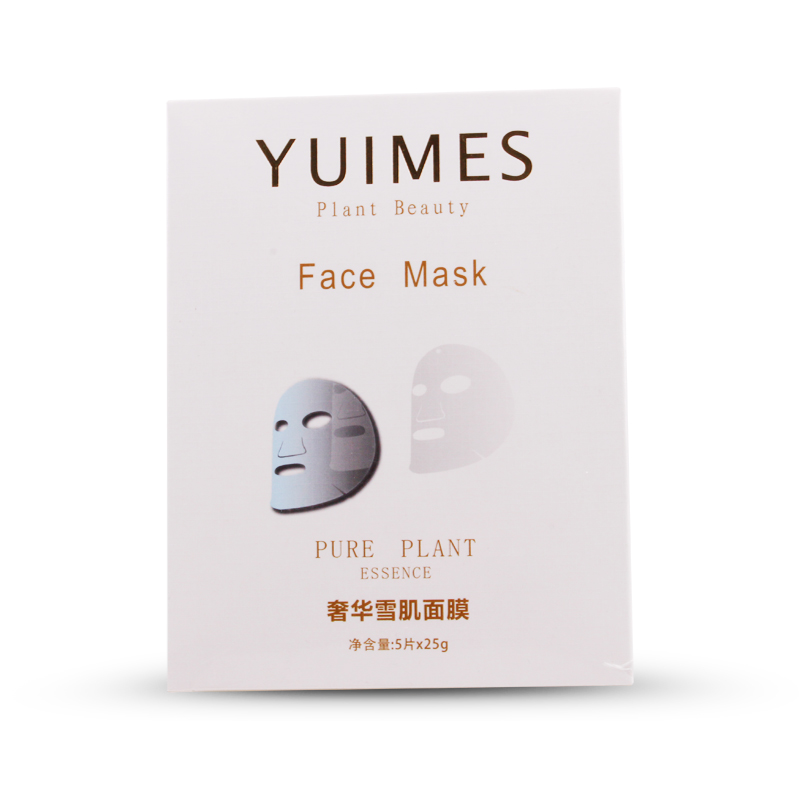

YUIMES Водно-легкая фарфоровая маска для кожи

YUIMES Водно-легкая фарфоровая маска для кожи -

YUIMES Прозрачный фарфоровый лосьон для кожи

YUIMES Прозрачный фарфоровый лосьон для кожи -

Сегодня красивый купальник

Сегодня красивый купальник -

OEM маркировка роза сквалан успокаивающий уход за кожей лица сущность масло гидратация увлажняющий уход за кожей масло пользовательские ODM OEM

OEM маркировка роза сквалан успокаивающий уход за кожей лица сущность масло гидратация увлажняющий уход за кожей масло пользовательские ODM OEM -

YUIMES Прозрачная фарфоровая мышечная вода

YUIMES Прозрачная фарфоровая мышечная вода -

Персонализированный Аминокислотный Имбирный Шампунь Ботанический Крем для Головы Пушистый Восстанавливающий Контроль Масла Мягкий Аромат OEM Лечение

Персонализированный Аминокислотный Имбирный Шампунь Ботанический Крем для Головы Пушистый Восстанавливающий Контроль Масла Мягкий Аромат OEM Лечение -

YUIMES Укрепляющий лосьон “Замораживание молодости”

YUIMES Укрепляющий лосьон “Замораживание молодости” -

Цзинь Шэн Мэй Эксклюзивный пептидный крем с растительным экстрактом

Цзинь Шэн Мэй Эксклюзивный пептидный крем с растительным экстрактом -

YUIMES Очищающая эссенция для контроля воды и легкого масла

YUIMES Очищающая эссенция для контроля воды и легкого масла -

Сегодняшнее масло успокаивает спрей

Сегодняшнее масло успокаивает спрей -

YUIMES Успокаивающие кристаллы льда полезные для кожи

YUIMES Успокаивающие кристаллы льда полезные для кожи